随着气田不断勘探、开发,低产井和无价值井越来越多,大部分需要实施永久性封堵治理。气田老井封堵就是根据气井的不同状况和不同的封堵要求采取积极有效的措施,以阻断储气层内天然气进入井筒或上窜或渗入其他渗透性地层,同时阻断其他地层流体窜入气层,并能隔离开注采井段与未开采利用井段,从而保护好环境不被污染和危害的作业。但随着安全环保形势日益严峻,采用常规油管挤封需多次起下管柱、作业工序繁复、施工周期长、井控风险高,导致部分井不具备作业的条件。而连续油管具有尺寸小、可带压作业、无需压井和起出井内管柱、井控风险小、省时高效、对作业场地的要求低等特点,已经广泛应用在油气田老井的封堵作业中。

1、连续油管注水泥技术难点:

(1)连续油管管柱内径较小,泵注水泥浆时,摩阻相比常规油管高,施工泵压高,对水泥浆降阻性能要求更高;

(2)若施工层位较深,水泥浆量大,泵注时间相对较长,目前常规水泥浆的稠化时间短,用连续油管注水泥易引发“灌香肠”事故;

(3)水泥浆自井口运移到作业层的过程中容易与连续油管内残余的隔离液及井筒中的洗井液形成混浆,影响水泥塞强度和施工安全。

2、水泥浆体系优化设计:

井下注塞封堵一般采用G级水泥,由于颗粒粒径较大(100μm-150μm),限制了它在某些特殊作业中的应用,对于低孔低渗储层封堵处理效果较差。API标准中规定G级水泥适用于地面到井深2440m的井注水泥,加入速凝剂或缓凝剂后可适用于更广泛的井深和温度范围。

目前国内研发出的超细水泥在普通水泥的基础上加工粉碎,颗粒更加细化了的水泥(平均粒径小于5μm,最大不超过10μm),由于颗粒小,使其具有良好的流动性和穿透性,处理半径也较普通水泥大得多,易进入地层孔隙,尤其适合低孔、低渗油藏的封堵作业,能够渗入到常规水泥达不到的区域,因而比普通水泥的封堵成功率高。但超细水泥由于颗粒细,比表面积大,水化速度快,初凝时间短,使用的安全性较差。

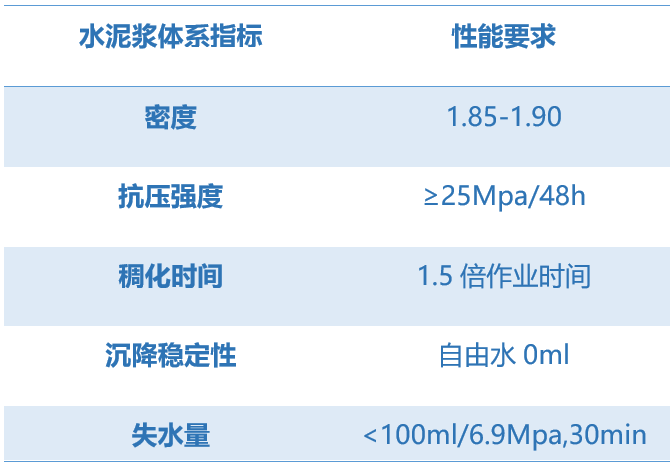

基于以上G级水泥和超细水泥浆的不同特点,对于低孔低渗气田,目的层封堵作业建议选择超细水泥,中部及井口悬塞,选择G级水泥。对于一般气井来讲,目的层水泥封堵作业,可根据实际作业需求选择超细水泥或者G级水泥,中部及井口的水泥悬塞,选择G级水泥。连续油管注水泥前,提前计算出注水泥井段的地层温度,选择合适的水泥浆体系,确保水泥浆的密度、 抗压强度、稠化时间、沉降稳定性、失水量、流变性等参数满足施工要求,为确保施工时连续油管不被固在井内,稠化时间建议在整个施工时间基础上附加 50 %,同时考虑水泥浆的降阻性。

水泥浆建议性能参数表

3、隔离液选择:

对水泥浆体系进行相溶性实验,将水泥浆、隔离液按照水泥浆与隔离液两者混合,通过改变混合过程中成分的比例,将混合后所配制的液体进行稠化实验,测定出在安全时间内,混合后的液体是否稠化,从而确定其安全性。

4、注水泥量的计算:

水泥浆的注入量计算,如下式所示:

水泥浆总量:Vt=V1+V2

式中:Vt-水泥浆总量,m3;V1-注入封堵层的水泥浆量,m3;V2-封堵层段井筒内灰塞水泥浆用量,m3。

注入封堵层的水泥浆量 V1 用下式计算:V1=πR2Hψ

式中:R-封堵半径,m;r-套管内径,m;H-封堵层有效厚度,m;ψ-平均有效孔隙度, %。

封堵层段井筒内灰塞水泥浆用量 V2 用下式计算:V2=πr2h 式中:h-井筒内灰塞厚度,m。

考虑到在注水泥过程中的水泥浆损耗,在所计算量上附加 15%~20%,确保水泥浆量满足施工要求。

5、连续油管上提速度控制:

为保证水泥塞质量,在注水泥过程中,连续油管的末端始终插入水泥浆中,建议当 0.3 m3~0.5 m3 水泥浆完全被替出连续油管时,连续油管以小于水泥上返速度上提;连续油管和油层套管之间的环空始终保持 1 MPa~2 MPa 的回压,防止地层液体回流污染水泥浆。

6、连续油管注水泥泵注程序:

单层油气井封堵主要施工工序为:安装设备并试压→连续油管压井→求地层吸收量→连续油管挤封射孔段→上提连续油管至安全井段→连续油管正洗→关井候凝→连续油管探塞并试压→打中部水泥悬塞→打井口水泥悬塞→装简易井口完井。根据连续油管注水泥施工的特殊性,工艺过程主要为气层段挤封、打中部水泥悬塞、打井口水泥悬塞。对于多层气井或井内有桥塞的气井,由于工序不同,需视具体情况调整泵注程序。

7、连续油管注水泥作业注意事项:

(1)注塞前现场准备足量G级高抗水泥备用,并提前到现场取水样做好水泥试验。

(2)现场配置2台水泥泵车,一台施工一台备用;施工车辆在出发前要进行一次彻底的台上和台下检查,特别是要对柱塞盘根、凡尔胶皮等作重点检查,并试运转正常,台上台下易损件准备1套作备用;

(3)因连续油管内径较小,往往在现场施工中容易造成“替浆”不到位或者过顶,极易造成打塞失败的情况。考虑连续油管使用后存在拉伸变形,建议在施工前采用“简易示踪剂排水法”精确计算连续油管内容积,然后根据井身结构及探底深度确定深度基面,计算水泥浆量、配水用量、顶替液量、作业管柱循环量。;

(4)混灰前将灰罐和运灰车清理干净,配固井水前将水泥车水柜清理干净;

(5)水泥、外掺料和外加剂在灰库严格按设计比例小批量混配,并倒灰四遍,保证混灰的均匀性;

(6)进连续油管的水泥浆应有过滤装置,防止水泥浆中没有与水充分混和的大团块堵塞连续油管。

(7)泵注循环及注水泥塞时,连续油管上提过程中,泵压应控制在45MPa以内,以防止连续油管被拉断。

(8)按设计要求依次泵注各种浆体,施工必须连续进行,中途严禁停泵。若作业中途水泥车发生故障,应立即更换备用水泥泵车,或上提井内管柱至安全高度(或提出井内全部管柱)。

(9)为达到施工连续性,备用泵车罐内备好顶替所用清水,水泥泵注完毕后立即开始顶替清水。

(10)设备使用总体要求:冲管线试压、注前隔离液、注塞、顶替均采用水泥车,配液和替液与泵注水泥浆要并联连接且不能互窜。