常见的切割工艺包括机械切割、聚能爆炸切割以及化学切割、机械切割主要是使用机械式内割刀,下到预定深度,而后把刀片张开,旋转工具或者管柱以切割管柱。聚能爆炸切割是采取聚能效应原理,将能量汇集在一个360°圆平面 上向外喷射,射流形态呈“面状”分布,从而达到切割管材的目的。化学切割技术是利用化学反应药剂在高压作用下,对管柱对象进行高速腐蚀和快速切割。而当连续油管因某种原因发生卡钻不得以实施切割作业时,由于连续油管内径较小,通道受限,往往采用聚能切割或化学切割的方式进行作业(受切割工具尺寸的限制,一般实施该类切割工艺的连续油管多为1.75in或以上尺寸)。

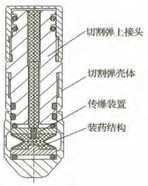

聚能切割:

将聚能切割装置通过电缆输送至预定切割深度,利用磁定位装置进行定位,根据炸药的聚能装药理论,将药型罩做成环形,并装填高能聚能炸药,当聚能切割弹的装药被引爆后,炸药爆炸,迅速压垮药型罩并聚焦形成沿聚能穴法线方向高速运动的连续射流,其头部速度接近4500m/s,它们之间的碰撞可近似为流体碰撞, 射流头部很容易侵彻到连续油管中,后续的射流重复以上的过程直至将连续油管切割开。

炸药的种类、 装药量直接影响切割弹的切割效果。根据爆轰理论应尽量选择爆速高、密度大的炸药,有利于达到较好的切割效果。由于连续油管的特点,要求装药量既能完全切割开连续油管,又要尽可能的降低装药量。装药量过大会导致切割作业后切割弹上接头及连续油管切口翻边过大,易造成上提电缆时电缆遇卡事故及切割口过大不易取出;切割弹药量过小则影响切割效果。所以有效装药量对切割效果影响比较大,应在实际作业前对装药量进行一系列的地面试验,以确保合适的装药量,保证作业的顺利进行。根据聚能效应,一般选用紫铜药型罩作为切割弹的药型罩。药型罩的角度及壁厚直接影响着切割弹的切割效果,药型罩角度大,则形成的射流粗,但穿深低;药型罩角度小,形成的射流细,不稳定,但穿深大,所以药性罩的角度同样也需在地面进行精确的试验来确认。

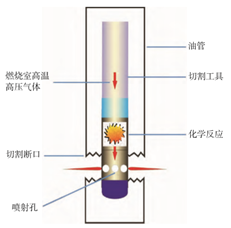

化学切割:

化学切割是用电缆起下、电流引爆、使切割工具内的化学药剂相互接触反应,产生高温高压化学腐蚀剂从工具下部孔眼中高速径向喷出,腐蚀切割管柱、回收井下被卡管柱的工艺技术。该切割技术的工具串由磁定位仪、点火头、推进火药筒、化学药剂筒、切割头等主要部件组成。化学切割的工作原理是 :利用磁定位仪对设计的切割点进行准确校深。电缆控制点火头从而使火药筒工作产生瞬间高压气体,同时使化学药剂筒上下端破裂盘破裂,使化学药剂发生化学反应(3BrF3+4Fe=3FeF3+FeBr3)。化学反应产生的高温高压,导致切割头内活塞下行打开切割头孔眼,从而使化学反应中的液体高速喷出将油管腐蚀切断。

以上两种切割方式均能在较短的时间内完成切割作业,从切割的效果来看,绝大部分都能做到切断端口光滑平整,无明显膨胀变形及喇叭口现象,切割后无固体残渣,也便于后续的打捞作业。但化学切割BrF3是一种强烈破坏性、伤害性的化学药剂,切割后可能存在未完全反应的药剂,造成一定的井内污染。

因连续油管一般为带压作业,所以在进行切割作业前,建议进行压井作业,务必在长时间观察和确认井口无压的状态下进行,同时为了确保井控安全,防止切割瞬间井内产生的压力以及切割完成后油套压差作用,引起井控风险,需在井口上部安装电缆防喷装置。

连续油管卡钻不同于常规的管柱卡钻,因其在井内特有的弯曲和屈曲现象,且管柱本身不能进行旋转,内径小、存在内焊缝,从而导致施工的难度较常规管柱更大,一旦在施工中某个环节出现纰漏,就会造成更复杂的井下情况,最后导致难以收手。所以在对连续油管进行该类施工时,一定要在地面试验准确无误,预案措施可控的情况下进行,同时在施工时要格外注意井控安全。